Retrait et porosité des pièces moulées sous pression, ces noyaux sont à connaître !

2024-03-27 14:20

1. Raisons de l'existence du retrait et de la porosité danspièces moulées sous pression

Il n'y a qu'une seule raison au phénomène de retrait et de porosité dansmoulages sous pression, qui est le retrait par changement de phase qui se produit inévitablement lorsque le métal fondu passe d'une phase liquide à une phase solide après le remplissage. En raison des caractéristiques de solidification des pièces moulées sous pression, qui sont refroidies de l'extérieur vers l'intérieur, lorsque l'épaisseur de paroi de la pièce moulée est importante, des problèmes de retrait et de porosité se produiront inévitablement à l'intérieur.

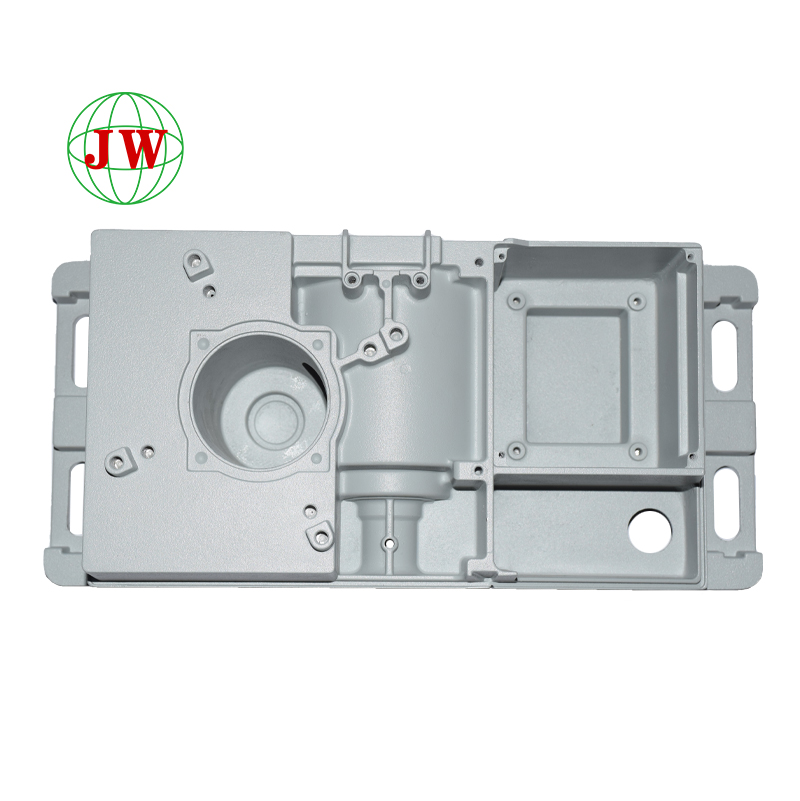

Retrait et porosité des pièces moulées sous pression, ces noyaux sont à connaître !

Donc pourpièces moulées sous pression, en particulier pour les pièces moulées sous pression épaisses, le problème du retrait et de la porosité est inévitable et ne peut être résolu.

2. La seule façon de résoudre les défauts de retrait et de porosité danspièces moulées sous pression

Le problème du retrait et de la porosité des pièces moulées sous pression ne peut pas être complètement résolu par le processus de moulage sous pression lui-même. Pour résoudre complètement ce problème, il suffit de dépasser le processus ou de chercher des solutions en dehors du système. Quelle est cette méthode ?

Du point de vue du principe du processus, la résolution des défauts de retrait et de porosité dans les pièces moulées ne peut être réalisée que selon le concept de processus d'alimentation. Le retrait par changement de phase pendant le processus de solidification des pièces moulées est un phénomène physique naturel, et nous ne pouvons pas inverser les lois de ce phénomène naturel, mais nous ne pouvons que suivre ses lois pour résoudre ce problème.

3. Deux façons de compléter

Il existe deux façons d'alimenter les pièces moulées, l'une est l'alimentation naturelle et l'autre est l'alimentation forcée. Pour obtenir un retrait naturel, dans notreprocessus de couléesystème, il doit y avoir des mesures de processus qui peuvent atteindre"solidification séquentielle". Beaucoup de gens croient intuitivement que l'utilisation de la basse pressionméthode de couléepeut résoudre les défauts de retrait et de porosité des pièces moulées, mais ce n'est pas le cas. L’utilisation d’un procédé de coulée à basse pression ne signifie pas qu’elle peut résoudre les défauts de retrait et de porosité des pièces moulées. Si le système de processus de coulée à basse pression ne comporte aucune mesure de processus de retrait, alors l'ébauche produite par cette méthode de coulée à basse pression peut également présenter des défauts de retrait et de porosité de 100 %.

Retrait et porosité des pièces moulées sous pression, ces noyaux sont à connaître !

En raison des caractéristiques inhérentes au processus de moulage sous pression, il est difficile et complexe d'établir un"solidification séquentielle"processus. La raison la plus fondamentale pourrait aussi être que"solidification séquentielle"Le processus nécessite un temps de solidification relativement long pour la pièce coulée, ce qui est quelque peu contradictoire avec leprocessus de moulage sous pressionlui-même.

La plus grande caractéristique de la solidification et du retrait forcés est le temps de solidification court, qui n'est généralement qu'un quart ou moins du temps de solidification."solidification séquentielle". Par conséquent, l'ajout de mesures de processus de retrait forcé sur la base du système de processus de moulage sous pression est adapté aux caractéristiques du processus de moulage sous pression et peut résoudre efficacement le problème du retrait et de la porosité dansmoulage sous pression.

4. Deux degrés de retrait obligatoire

Alimentation par compression et alimentation par forgeage

Il existe deux niveaux pour obtenir un retrait forcé des pièces moulées. L'un est le degré fondamental auquel les défauts de retrait et de porosité peuvent être éliminés, et l'autre est le degré auquel des grains brisés ou des structures forgées peuvent être obtenus à l'intérieur de l'ébauche. Si des mots différents sont utilisés pour exprimer ces deux niveaux différents, alors nous pouvons utiliser"retrait par extrusion"pour exprimer le premier, et"retrait de forgeage"pour exprimer ce dernier.

Il est important d’accorder toute son attention au concept selon lequel l’alimentation est un moyen direct et ne peut être obtenue indirectement. En termes de technologie, nous pouvons avoir un paramètre de processus pour l'exprimer, qui est"pression d'alimentation".

En principe physique, la notion de pression peut apparaître dans deux situations. On est dans la situation liquide, c'est-à-dire"Loi d'Archimède". Pour clarifier, nous le définissons comme"pression du liquide", et l’autre est dans la situation solide, c’est-à-dire que nous le définissons comme"pression solide". Il est à noter que les conditions d’application de la notion de pression dans ces deux états différents poseront de gros problèmes si on les confond.

Pression du liquide"n'est applicable qu'aux systèmes liquides, et sa direction de pression peut être transmise et inversée, mais elle n'est absolument pas applicable aux systèmes en phase solide.

L'alimentation des pièces moulées sous pression s'effectue entre les états semi-solides et solides, et sa valeur de pression est directionnelle, qui est une pression vectorielle ayant la même direction que la force d'alimentation appliquée.

Ainsi, il est complètement faux de penser qu'en augmentant la pression du cylindre d'injection de la machine de moulage sous pression et en augmentant la pression spécifique de remplissage par injection pour résoudre le retrait et la porosité du moulage sous pression, l'idée selon laquelle cette pression spécifique d'injection peut être transmis à toute l'étape de solidification de la pièce coulée et réaliser l'idée du remplissage par retrait de la pièce coulée est complètement fausse.

Conclusion;

Il existe de nombreuses conditions pour produire des pièces moulées sous pression qualifiées, et la sélection des paramètres du processus de moulage sous pression ci-dessus n'est qu'un aspect, comme la conception du système de coulée et de trop-plein du moule de coulée sous pression, la précision de fabrication du moule, l'état de la machine de coulée sous pression, le niveau technique de l'opérateur de coulée sous pression et le choix du revêtement utilisé pour la coulée sous pression. Tous ces facteurs auront un impact sur la qualité du produit. Lorsque des problèmes surviennent, ils doivent être examinés sous plusieurs angles et sous tous les aspects, sans se limiter à un seul aspect. Ce n'est qu'ainsi que nous pourrons résoudre rapidement le problème.

Obtenez le dernier prix? Nous répondrons dès que possible (dans les 12 heures)